Lab tests

L'importanza dei test di laboratorio Mavic

L'affidabilità è un valore essenziale per Mavic. La robustezza dei nostri componenti ha sempre la precedenza sulle prestazioni pure. Pedalare con Mavic significa potersi concentrare sulla propria corsa senza preoccuparsi della ruota.

Nel 1993 abbiamo deciso di ampliare il nostro laboratorio di misurazione statica con macchine di misurazione dinamica.

Oggi, passare dal laboratorio è una condizione sine qua non prima di testare sul campo e commercializzare le nostre ruote. Grazie ai vari test di laboratorio, possiamo verificare la precisione e la resistenza di ogni coppia di ruote.

L'obiettivo è semplice : offrire a ciclisti e mountain biker modelli affidabili, durevoli e collaudati.

Test di resistenza, test di impatto, test di durata... Tutto viene controllato, sezionato e portato al limite. È durante questo periodo di test che eventuali difetti o anomalie possono essere individuati e corretti dai nostri team.

Test il più vicino possibile alla fase di progettazione

Situato a Chavanod, vicino ad Annecy, nel cuore delle Alpi francesi, il nostro Mavic Competence Centre ospita tutte le strutture in cui vengono progettati e sviluppati i nostri prodotti.

Lo stesso sito ospita anche i nostri diversi laboratori di valutazione. In totale, oltre 175 m2 sono dedicati ai nostri test statici e 360 m2 ai test dinamici.

Strumenti interni per spingere le attrezzature al limite

La concentrazione di risorse specifiche e di strumenti avanzati per i test è unica nel settore delle biciclette.

Mountain bike, ATV, Allroad, bici da strada: ogni modello viene messo alla prova. In totale, abbiamo quasi 47 test, che simulano tutte le sollecitazioni (e non solo) che una ruota potrebbe subire una volta montata sulla bicicletta.

7000 km a più di 70 km/h, temperature che vanno da -10°C a +70°C, resistenza a carichi di 300 kg... Test d'urto, di rigidità o di resistenza, banco di resistenza frontale o laterale, ogni prototipo viene sottoposto a specifiche e soddisfa un elenco di standard predefiniti imposti a priori.

Infine, dopo aver superato la fase di "test di laboratorio", la ruota viene convalidata sul campo per confermarne le sensazioni. Una volta uscito dal laboratorio, ogni campione viene testato dai nostri team e atleti, approfittando dell'ambiente idilliaco e impegnativo offerto dalle nostre montagne.

Il pilastro : Pascal Rampon

Tecnico di valutazione e qualità dal 1995, Pascal è uno dei pilastri dei Mavic Lab Tests. Oltre 5.000 ruote sono passate per le sue mani e trascorre centinaia di ore a testare ogni nuovo modello.

I nostri test di resistenza

Qualità dei cuscinetti, frenata, urti... I principali test di resistenza effettuati nei nostri laboratori Mavic mettono alla prova l'attrezzatura.

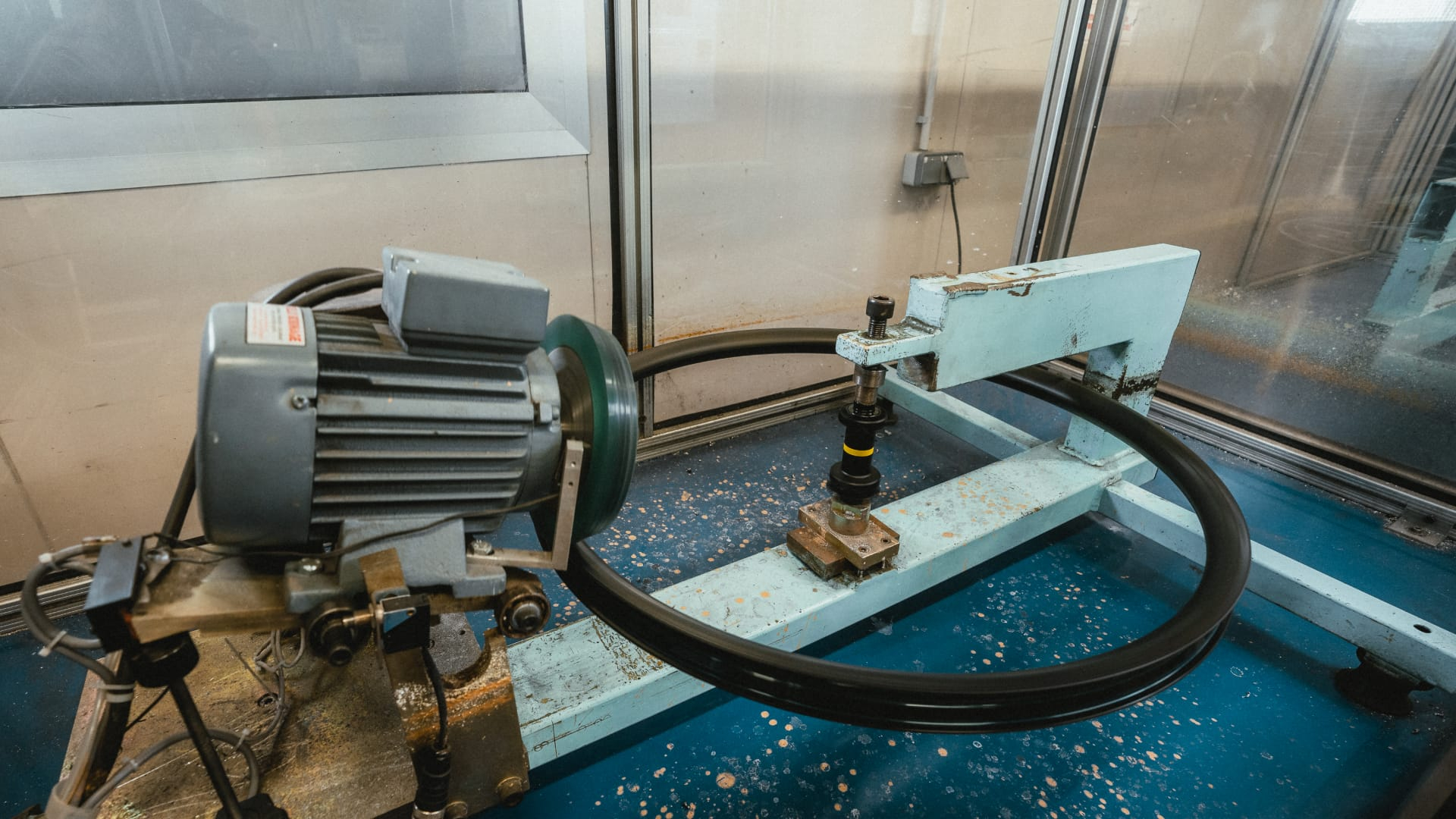

Test sui cuscinetti

Tutti i cuscinetti che selezioniamo seguono specifiche drastiche. Li testiamo, ne misuriamo le dimensioni e ne valutiamo costantemente la qualità.

Abbiamo sviluppato un banco di prova per misurare la qualità delle guarnizioni dei cuscinetti a cartuccia: facciamo funzionare le sfere per 24 ore ininterrottamente, iniettando continuamente acqua. Questo è solo uno dei tanti test che eseguiamo sui nostri cuscinetti!

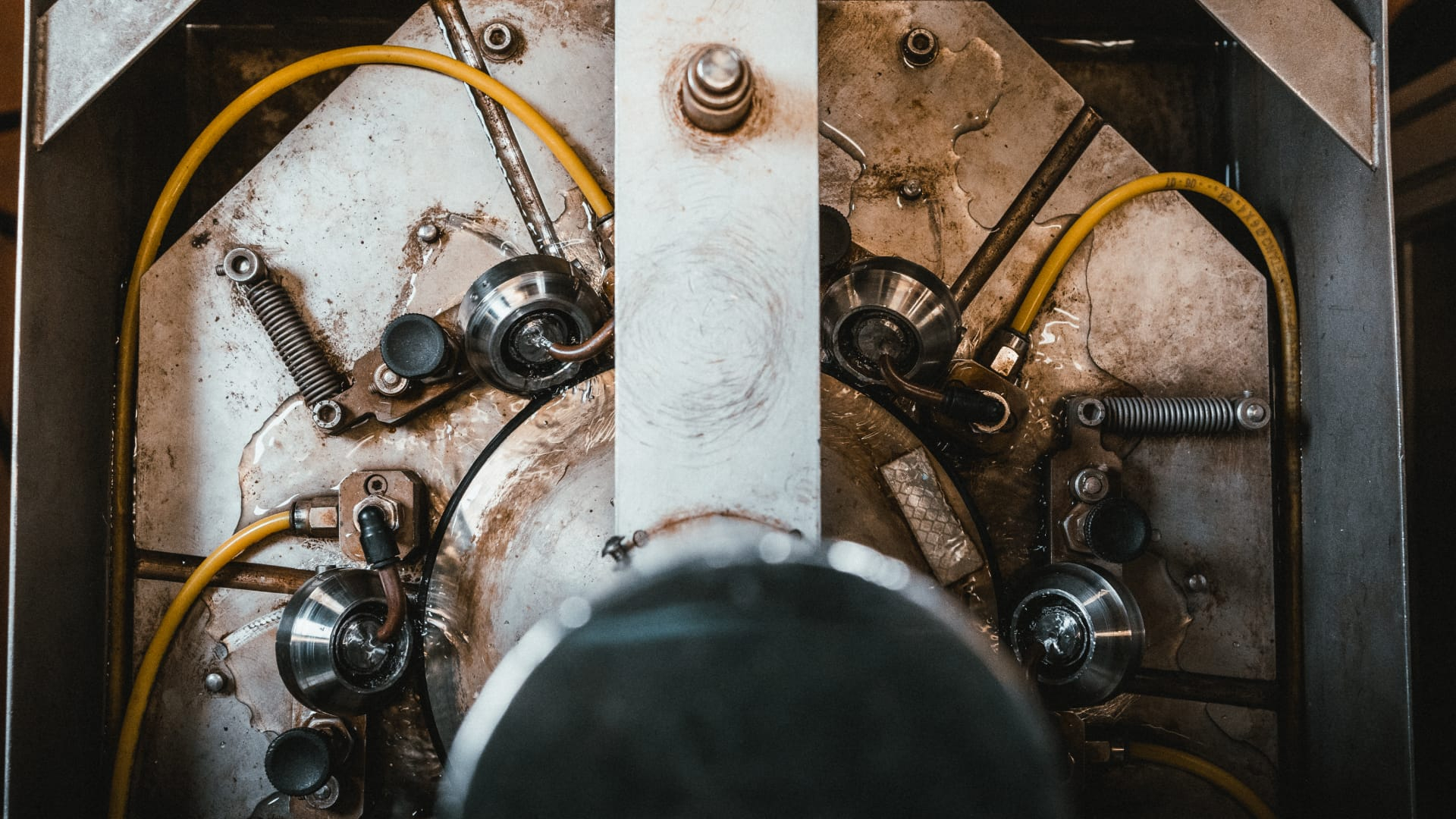

Test di frenata

Il banco di frenata serve a testare la resistenza delle nostre ruote, dai supporti dei raggi ai cuscinetti, che vengono sottoposti a sollecitazioni elevate, riproducendo al cento per cento le condizioni reali.

Che si tratti di pattini o di dischi, la frenata di una bicicletta o di una mountain bike genera sollecitazioni molto elevate, per non parlare dei livelli di riscaldamento e di calore dovuti all'attrito molto elevato causato dalla frenata.

Lo strumento di misura può essere utilizzato per eseguire 750 frenate di seguito, alternando tra 0 e 70 km/h senza sosta.

Test d'impatto

Una ruota subisce una deformazione in caso di forte impatto (buca nella strada, pavimentazione, radici, sassi, ecc.). Per garantirne la sicurezza e la resistenza, è importante misurarne le deformazioni sotto sforzo.

Le ruote non devono rompersi, dislocarsi o deformarsi; devono assorbire l'impatto per garantire che il ciclista mantenga il controllo e possa evitare il più possibile la caduta. Questi test sono standardizzati secondo le regole UCI, ma Mavic spinge la misurazione al 150% per anticipare la peggiore situazione possibile.

I nostri test di resistenza

Test climatici, test d'impatto... I test di resistenza più avanzati vengono eseguiti nei nostri laboratori Mavic.

Test climatici

Tutte le nostre ruote in carbonio sono sottoposte a un trattamento degno delle attrezzature aeronautiche. Tra i vari test, i nostri cerchi e le nostre ruote sono racchiusi in una camera climatica. Qui vengono combinati cicli di calore elevato (+70°C) e freddo intenso (-10°C) con livelli di umidità compresi tra 0 e 100% per diversi giorni di seguito.

L'obiettivo è accelerare l'invecchiamento della fibra di carbonio, misurare le variazioni di tensione e così via, e "preparare" la ruota o il cerchio a subire ulteriori test e misurazioni come se esistesse già da diversi mesi o anni.

Test di torsione del mozzo

Il banco di torsione viene utilizzato per verificare la resistenza nel tempo dei nostri mozzi e dei nostri supporti per raggi e dischi. La coppia applicata al cuore della ruota viene deliberatamente ridotta.

I mozzi devono resistere alle accelerazioni fulminee dei migliori atleti e alle frenate di emergenza nelle condizioni peggiori per evitare una caduta. Per ottenere questo risultato, applichiamo forze elevate per oltre 100.000 cicli per garantire la massima resistenza a lungo termine dei mozzi Mavic.

Test del solco

Abbiamo progettato una macchina speciale per simulare una caduta della ruota in perfette condizioni di sicurezza.

L'obiettivo è controllare i parametri e poter confrontare i diversi risultati avendo sempre le stesse impostazioni di base: peso, velocità, angolo, ecc. In questo modo, possiamo garantire che le nostre ruote siano altamente resistenti a urti e deformazioni estreme.

Questo ci permette di progettare e integrare ruote in grado di resistere ai peggiori trattamenti nell'uso normale, tenendo conto anche di tutti gli altri parametri come la leggerezza, la riparabilità, ecc.

I nostri test di resistenza

Simulazione di danza, resistenza frontale o laterale... I test di resistenza condotti nei nostri laboratori Mavic si spingono fino al limite.

Test di resistenza ballerino

Il banco di fatica simula 500 km di arrampicata in montagna senza sosta, come una lunghissima salita di un passo alpino. Come tutti i nostri test di laboratorio, si basa su misurazioni effettuate sul campo.

Le sollecitazioni laterali sulla ruota e quelle torsionali sul mozzo posteriore vengono sommate.

Questo ci permette di verificare l'invecchiamento dei componenti di una ruota in un breve periodo di tempo e, se necessario, di modificarne i parametri e la costruzione.

Test di resistenza dell'avantreno

Per verificare la resistenza della ruota nel tempo, eseguiamo questo test su un banco di laboratorio (7.000 km a 70 km/h in pochi giorni), che viene poi completato da prove sul campo in condizioni reali (5.000 km per una ruota da mountain bike / 10.000 km per una ruota da strada).

Test di resistenza laterale

Una zavorra di 25 kg viene applicata al cerchio con la ruota montata orizzontalmente, che gira ininterrottamente a quasi 50 km/h. I primi 300 km sono critici, ma abbiamo spinto il test fino a 1000 km in questa configurazione, che è dura per il mozzo, i raggi e il cerchio.